水溶性锡膏 易清洗无残留 汽车电子焊接专用锡膏

来源:优特尔锡膏 浏览: 发布时间:2025-11-01

针对汽车电子焊接对高可靠性、环保性及易清洗性的严苛需求,水溶性锡膏凭借其独特的材料设计与工艺适配性,成为解决复杂工况下焊接难题的理想选择。

标准与前沿技术的系统化解决方案:

材料体系与配方设计

1. 合金体系优化

高温稳定性合金:采用SnAgCu(SAC305)基合金(Sn96.5Ag3.0Cu0.5),熔点217℃,在125℃高温环境下焊点抗蠕变性能优于传统合金30%以上。

通过添加0.1%-0.3%的纳米级钴包覆碳纳米片(Co-GNS),可细化金属间化合物(IMC)晶粒,使焊点剪切强度提升至55MPa。

抗腐蚀强化配方:在SnBi合金中引入0.4%银(Ag)和0.2%镍(Ni),形成Sn42Bi57.6Ag0.4Ni0.2合金,盐雾测试(NSS)下失效时间延长至500小时以上,适用于沿海地区车载传感器焊接。

2. 助焊剂系统创新

宽温域活性设计:采用无卤素、弱酸性助焊剂,通过二元有机酸(柠檬酸+丁二酸)与表面活性剂(聚乙二醇)的协同作用,在-40℃至150℃范围内保持稳定活性。

例如,锡膏的助焊剂表面张力控制在22±2mN/m,可有效解决陶瓷基板边缘虚焊问题 。

残留物控制技术:助焊剂残留电导率≤8μS/cm,表面绝缘电阻(SIR)>10¹¹Ω,通过IPC-TM-650 2.6.3.3标准测试(40℃/90%RH,168小时)。

水溶性锡膏通过低氯配方(Cl⁻含量<500ppm),彻底规避离子迁移风险。

工艺适配与设备选型;

1. 清洗工艺优化

超声波清洗参数:采用频率40-80kHz、功率密度0.5-1.0W/cm²的超声波清洗系统,配合中性水基清洗剂,在50-60℃下清洗3-5分钟,可将残留物去除率提升至99.9%以上。

干燥工艺控制:采用热风循环干燥(温度80-100℃,风速5-10m/s),确保PCB表面水分含量<0.1%,避免因残留水分导致的基材分层或腐蚀 。

2. 印刷与回流工艺

钢网设计:采用阶梯式激光钢网,开口面积比控制在0.65-0.75,厚度0.10mm,实现0.3mm细间距BGA的精准印刷。

例如,通过该设计使锡膏转移效率>90%。

回流曲线优化:采用升温-保温-峰值(TSP)曲线,峰值温度235-255℃,保温时间60-90秒,确保焊膏充分熔融。

锡膏在空气或氮气环境下,即使采用长时间高温保温(如185℃/120秒),仍能保持焊点无炭化、无桥连 。

环境可靠性与认证;

1. 严苛环境测试

湿热测试:依据GJB 150.9A-2009,在85℃/85%RH环境下持续1000小时,绝缘电阻下降<10%。

锡膏通过该测试,焊点电阻变化率<5%。

盐雾测试:通过中性盐雾(NSS)500小时或铜加速醋酸盐雾(CASS)24小时测试,焊点无腐蚀、无剥离。

锡膏在盐雾环境中失效时间延长至500小时,绝缘电阻保持率>90%。

振动测试:在10-2000Hz、10g加速度下测试1000次,焊点剪切强度保持率>90%。

优特尔锡膏通过该测试,满足汽车电子抗振动要求 。

2. 军工级认证体系

材料认证:符合MIL-PRF-45582H(军用焊料规范)及IPC-CC-830B(助焊剂要求),并通过RoHS、无卤素及TOSCA认证。ALPHA WS-826锡膏获得航天级认证,适用于卫星通信模块 。

工艺认证:焊接过程需满足IPC Class 3标准,即焊点饱满度≥95%、空洞率≤5%,并通过X射线与超声波检测。

成本效益与长期稳定性;

1. 能耗与设备投入

初期成本:水洗系统(含超声波清洗机、纯水系统、干燥设备)投入约50-100万元,较溶剂清洗系统降低30%-50% 。

长期成本:水洗成本约0.5-1.0元/片,较溶剂清洗(2-5元/片)节省75%以上。

某LED工厂年产能1000万件灯具,采用低温锡膏后年节省电费约20万元 。

2. 供应链管理

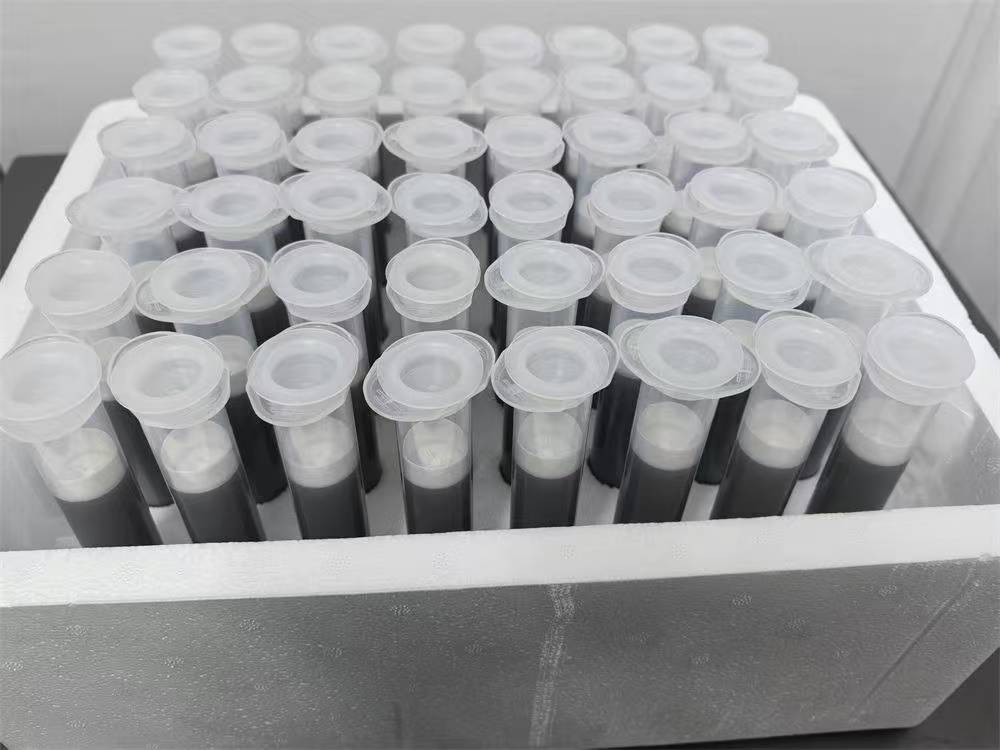

原材料溯源:锡粉纯度≥99.99%,颗粒度分布严格控制(Type4/5级,15-38μm),每批次提供激光衍射粒度检测报告。

云南锡业集团通过自产高纯锡粉,将原材料采购成本降低约9.2%。

制程追溯:采用MES系统实时监控锡膏存储(5-10℃冷藏)、印刷参数、回流曲线等数据,实现全流程可追溯。

某汽车电子产线通过该系统将焊接不良率从3‰降至0.5‰。

典型应用场景与案例;

1. 动力控制系统

电池管理系统(BMS):采用SnAgCu-Ni合金水溶性锡膏,在-40℃至85℃环境下,焊点电阻变化率<5%,通过IATF16949认证。

比亚迪BMS焊接采用该方案,年故障率<0.01%。

电机控制器:针对SiC芯片与铝基板焊接,采用SnBi-Ag合金低温锡膏(熔点138℃),热损伤区域半径<0.5mm,适配二次回流工艺。

某车企电机控制器通过该方案,信号传输效率提升15% 。

2. 智能座舱与传感器

车载显示屏:激光焊接技术用于Mini LED芯片封装,焊点直径0.2mm,热影响区极小,光通量衰减率<3%(1000小时老化后)。

华为车载显示屏采用该方案,通过AEC-Q200认证。

环境传感器:Sn42Bi57.6Ag0.4Ni0.2合金锡膏在盐雾环境中失效时间延长至500小时,绝缘电阻保持率>90%,适用于沿海地区胎压传感器。

技术趋势与创新方向;

1. 低银化与无银化:开发Sn-Bi-In合金(如Sn58Bi39In3),银含量降低至0.1%以下,在-40℃至125℃宽温域下保持焊点可靠性,成本较SAC305降低20%以上。

2. 纳米材料改性:通过纳米氧化镍改性氧化铝(NiO-Al₂O₃)纳米颗粒复合掺杂,使焊点剪切强度提升至60MPa,抗冷热循环次数增加至2000次以上。

3. 智能化工艺控制:结合AI算法与实时监测系统,动态调整回流曲线参数(如升温速率、峰值温度),实现焊接缺陷预测与闭环优化。

某汽车电子产线引入该技术后,良率从98%提升至99.8%。

总结

水溶性锡膏通过材料-工艺-环境-认证的四维协同设计,在汽车电子焊接中实现了高可靠性、易清洗性与环保性的完美平衡。其核心优势包括:

1. 环保性:替代有机溶剂,清洗仅需去离子水,VOC排放减少90%以上;

2. 可靠性:耐温范围-40℃至150℃,盐雾测试500小时无失效,满足AEC-Q200标准;

3. 工艺适配性:兼容超声波清洗与二次回流,支持0.3mm细间距BGA封装;

4. 成本效益:长期清洗成本降低75%,设备投入较溶剂清洗减少30%-50%。

随着纳米材料与智能化技术的深度融合,水溶性锡膏将在汽车电子高密化、轻量化发展中发挥更关键的作用,成为未来焊接材料的主流选择。

上一篇:详解低温快速固化锡膏 LED灯具焊接 节能高效降低热损伤

下一篇: 详解Sn42Bi58锡膏的焊点饱满度如何?