如何选择适合自己的无卤锡膏?

来源:优特尔锡膏 浏览: 发布时间:2025-10-24

选择适合的无卤锡膏,核心是围绕“产品可靠性要求、焊接对象特性、生产工艺条件”三大核心维度,按优先级逐层匹配,而非盲目追求参数高端。

可直接落地的系统性选型框架:

第一步:明确核心需求——锚定选型方向

1. 优先定「应用场景与可靠性标准」(最关键)

不同场景对锡膏的耐高温、抗腐蚀、焊点强度要求天差地别,直接决定合金与助焊剂选型:

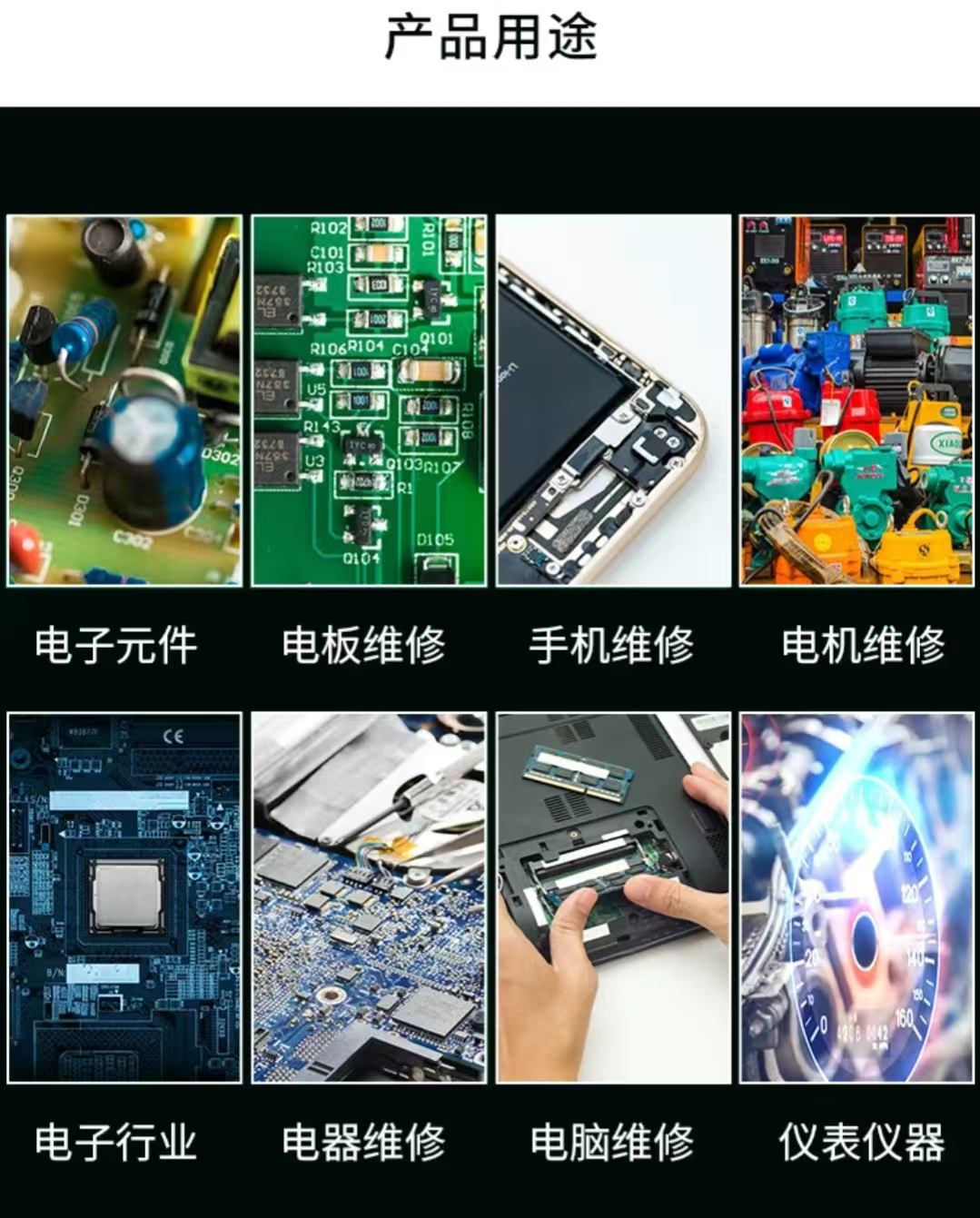

消费电子(手机/平板):需适配0201/01005精密元件,侧重印刷稳定性、低锡珠,符合RoHS 2.0即可,推荐SAC305合金+RMA级无卤助焊剂。

汽车电子(车载模块/BMS):需通过AEC-Q100/Q200,耐受-40℃~125℃高低温循环,推荐SAC405(高银)/Sn-Cu-Ni(耐磨)合金+RMA级无卤助焊剂(如ALPHA OM-340),氮气回流确保空洞率<1%。

工业控制(逆变器/传感器):侧重长期湿热稳定性,需通过IPC-TM-650 1000小时湿热测试,推荐SAC305合金+RA级无卤助焊剂,应对裸铜焊盘氧化。

医疗设备(精密仪器):需符合ISO 13485,追求零残留、高绝缘,推荐SAC305合金+RMA级无卤助焊剂,绝缘阻抗≥10⁸Ω。

2. 明确「环保与认证要求」

基础要求:必须符合IPC-J-STD-004B无卤标准(Cl≤900ppm、Br≤900ppm),并提供第三方检测报告。

出口场景:需额外满足欧盟REACH(233项高关注物质)、美国UL 94阻燃认证,避免贸易壁垒。

第二步:匹配焊接对象——精准适配细节

1. 看「PCB焊盘镀层与氧化程度」

洁净/贵金属镀层(镀镍金、镀银):氧化程度低,选RMA级无卤助焊剂,避免高活性残留污染表面,如高频通信模块的镀金BGA。

普通镀层(镀锡、OSP):常规氧化,优先RMA级;若存放超3个月氧化加重,可换RA级(需验证残留可靠性)。

裸铜焊盘:氧化严重,需RA级无卤助焊剂(强去氧化能力),如工业控制板的裸铜PCB,焊接后需确认残留无腐蚀。

2. 看「元件类型与封装」

超细间距元件(≤0.3mm,如QFN/01005):焊粉选Type5(15-25μm)/Type6(10-15μm),助焊剂选RMA级(低残留防桥连),如手机主板的0.2mm间距QFN。

大尺寸功率元件(IGBT、功率电感):焊粉选Type4(25-45μm)(流动性好),助焊剂选RA级(确保引脚润湿),如新能源汽车的功率模块。

BGA/CSP封装:需控制空洞率,选低挥发助焊剂+Type4焊粉,搭配氮气回流(氧含量<50ppm),如服务器CPU的BGA焊接。

第三步:适配生产工艺——保障量产稳定性

1. 看「生产线类型」

全自动高速生产线(贴片机速度≥6万点/小时):锡膏需高触变性(触变指数1.4-1.8),连续印刷12小时不塌落、不粘刮刀,推荐吉田无卤锡膏(粘度500-800Pa·s)。

半自动/小批量生产:可放宽触变性要求,但需保证开封后8小时内性能稳定,优先选性价比高的国产品牌(如同方、绿志岛)。

2. 看「回流焊工艺」

空气回流:选高活性抗氧型无卤助焊剂(如RA级),对抗空气氧化,峰值温度240-245℃(SAC305),TAL时间60-90秒。

氮气回流:氧含量低,选RMA级即可,峰值温度可降5-10℃,减少元件热应力,如汽车电子产线常用此搭配降本。

第四步:平衡成本与供应链——落地可行性

成本控制:消费电子等中低端场景,优先选国产无卤锡膏,价格比进口低30%-50%,性能满足基础要求;高可靠性场景(车载/医疗),选进口品牌,保障长期稳定性。

供应链稳定性:优先选产能充足、交货周期<7天的供应商,避免因锡膏断供停产;同时确认是否提供免费样品测试,降低选型风险。

关键验证:小批量测试再定型

选型后需通过3项核心测试验证适配性:

1. 印刷测试:SPI检测锡膏厚度偏差<±10%,无塌落、少锡。

2. 焊接良率:AOI检测桥连、虚焊率<0.1%,BGA空洞率<5%(IPC-7095标准)。

3. 可靠性测试:做1000小时湿热

(85℃/85%RH)、500次温度循环,确认焊点无开裂、残留无腐蚀。

上一篇:环保无卤锡膏|自动化生产线适配,稳定性拉满降低不良率

下一篇:锡膏应用:从基础到高端的连接方案