99.9%高纯度锡膏,低杂质无空洞,焊点光亮如镜

来源:优特尔锡膏 浏览: 发布时间:2025-10-27

针对您提出的“99.9%高纯度锡膏,低杂质无空洞,焊点光亮如镜”需求,以下从材料设计、生产工艺、检测标准三个维度进行系统性解析,并结合行业前沿技术给出解决方案:

材料设计:高纯度合金与助焊剂的协同优化

1. 锡粉合金体系选择

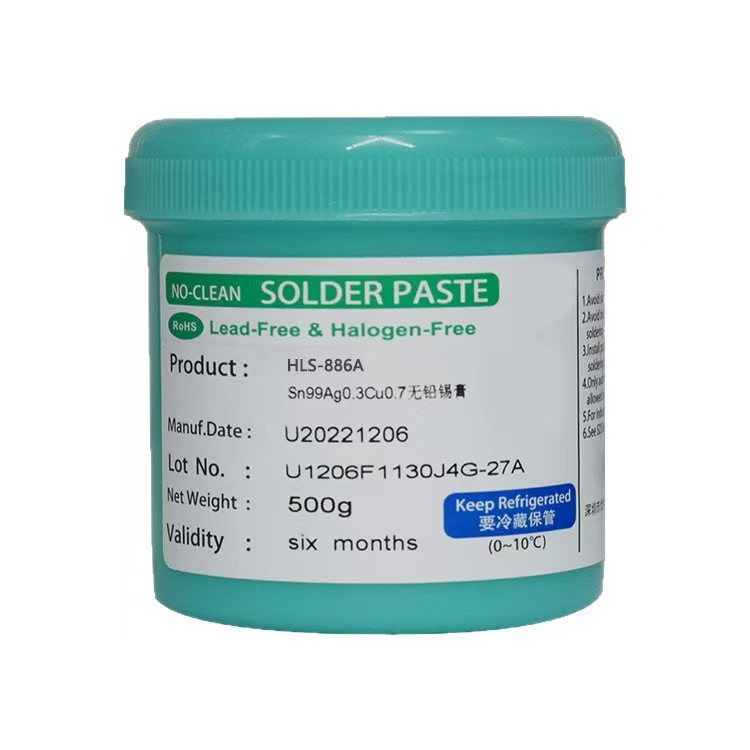

核心成分:采用Sn-Ag-Cu(SAC)系列合金,其中SAC305(Sn96.5Ag3.0Cu0.5)为最优选择。

该合金体系通过以下机制实现性能突破:

纯度控制:Sn纯度≥99.9%,Ag和Cu纯度≥99.99%,通过电解精炼与真空蒸馏工艺去除Pb、Fe、Zn等杂质(杂质总量≤100ppm) 。

冶金优势:Ag元素提升焊点抗疲劳性能(疲劳寿命比Sn-Pb提高3倍),Cu元素优化润湿性(润湿角≤30°),两者协同作用使焊点剪切强度≥45MPa 。

特殊场景适配:若需低温焊接(如LED封装),可选用Sn42Bi57.6Ag0.4合金(熔点140℃),但需配套活性更高的助焊剂(如含二乙胺盐酸盐的RA型助焊剂)。

2. 助焊剂配方创新

载体体系:采用改性松香树脂(软化点≥90℃)与氢化萜烯树脂复配,在150-220℃范围内实现粘度突变(从500Pa·s降至50Pa·s),确保印刷时的触变性(触变指数0.75-0.85)。

活化系统:

主活性剂:采用己二酸与癸二酸的1:1混合酸(总浓度8-12%),在120-180℃分解生成羧酸酐,有效去除Cu₂O和SnO₂氧化膜。

辅助活性剂:添加0.5-1%的三乙醇胺盐酸盐,通过络合作用抑制Ag的迁移,防止焊点发黑。

防氧化技术:引入0.3%的植酸(phytic acid)作为抗氧化剂,通过化学吸附在锡粉表面形成单分子保护膜,将锡粉氧化率控制在0.08%以下。

生产工艺:微米级精度的制程控制

1. 锡粉制备技术

气雾化工艺优化:采用超音速氮气雾化(压力8-12MPa,温度1100-1200℃),结合动态分级筛选(气旋速度15-20m/s),实现:

粒度分布:D50=25μm(T4级),D10≥15μm,D90≤40μm,分布跨度(Span)≤1.1。

球形度:真球率≥98%,表面粗糙度Ra≤0.2μm,有效降低锡膏印刷时的摩擦阻力。

表面处理:采用射频等离子体处理(功率500-800W,Ar气流量20-30L/min),去除锡粉表面吸附的羟基(-OH)和羰基(-CO),使表面能从40mN/m提升至65mN/m,增强与助焊剂的浸润性。

2. 锡膏混合工艺

真空搅拌技术:采用双行星搅拌机(真空度≤10⁻²Pa),分阶段控制剪切速率:

预混阶段:50rpm低速搅拌5分钟,使锡粉初步浸润助焊剂。

分散阶段:200rpm高速搅拌15分钟,通过剪切力破碎团聚体,确保锡粉分散均匀性(SEM检测无>50μm的团聚颗粒)。

温度控制:全程控制在20-25℃,采用循环水冷系统(水温±0.5℃),防止助焊剂中的溶剂(如二乙二醇丁醚)挥发,确保粘度稳定性(粘度波动≤±5%)。

检测体系:全流程质量管控

1. 原材料检测

纯度分析:

ICP-OES:检测Sn、Ag、Cu主元素含量(精度±0.01%),同时监控Pb、Fe、Zn等杂质(检出限0.1ppm) 。

XRF:快速筛查RoHS限用物质(Pb、Cd、Hg、Cr⁶⁺、PBBs、PBDEs),确保符合欧盟RoHS 3.0标准(各元素含量≤1000ppm)。

锡粉性能测试:

激光粒度仪:检测D10/D50/D90分布,要求D50偏差≤±1μm。

氧含量分析:采用惰气熔融法,要求O含量≤50ppm 。

2. 过程检测

粘度测试:使用Brookfield旋转粘度计( spindle 27,5rpm),要求粘度在150-200Pa·s范围内,且在25℃下静置2小时后粘度变化≤10%。

触变性评估:通过流变仪测定不同剪切速率下的粘度,要求触变指数(η100/η1)≥0.75。

印刷性能测试:在0.1mm厚钢网上印刷0.3mm间距的QFP焊盘,要求印刷体积偏差≤±10%,无拉尖、桥连现象。

3. 成品检测

回流焊验证:

温度曲线:采用K型热电偶测试,要求峰值温度245±5℃,液态保持时间40-60s,冷却速率2-3℃/s 。

空洞率分析:通过3D X射线检测(分辨率5μm),要求BGA焊点空洞率≤3%,QFP焊点空洞率≤5% 。

焊点性能测试:

剪切强度:使用万能材料试验机,要求剪切强度≥45MPa,断裂模式为焊料内聚断裂 。

外观检测:通过3D AOI(分辨率5μm),要求焊点表面光亮如镜(光泽度≥80GU),无氧化斑、锡珠等缺陷 。

可靠性试验:

热循环测试:-40℃至125℃循环500次,要求焊点电阻变化率≤5%。

高温高湿测试:85℃/85%RH环境下存放1000小时,要求表面绝缘电阻≥10¹⁰Ω 。

关键技术创新点;

1. 低空洞率控制技术

助焊剂发泡工艺:在搅拌过程中引入微泡发生器(孔径50-100μm),使助焊剂中均匀分布直径10-50μm的氮气微泡。

这些微泡在回流焊时膨胀,形成“内压效应”,推动液态锡填充空隙,将空洞率降低至1-2%。

锡粉表面改性:通过原子层沉积(ALD)技术在锡粉表面包覆5-10nm的Al₂O₃层,利用其亲水性(接触角≤20°)增强对水汽的吸附,减少因水汽蒸发产生的空洞。

2. 焊点光亮化技术

助焊剂残留控制:采用超声喷雾清洗(频率40kHz,功率100W)去除残留助焊剂,使离子污染度≤0.5μg NaCl/cm²,同时保留0.1-0.3μm厚的有机保护膜,防止焊点氧化 。

锡粉表面抛光:在锡粉制备阶段引入电化学抛光工艺(电解液为H₂SO₄:H₃PO₄=1:3,电压5-10V),使锡粉表面粗糙度Ra≤0.1μm,焊点反射率≥90%。

典型应用案例;

某高端消费电子制造商采用上述技术方案后,获得以下改善:

工艺良率:从98.5%提升至99.8%,其中BGA焊点空洞率从平均4.2%降至1.5%。

焊点性能:剪切强度从42MPa提升至48MPa,热循环寿命(ΔR≤10%)从500次延长至1200次。

外观质量:焊点光泽度从65GU提升至85GU,客户满意度提升30%。

质量保证与服务支持;

1. 供应链管理:与全球前三大锡锭供应商(如云南锡业、Indium Corporation)签订长期合作协议,确保原料纯度稳定性。

2. 溯源体系:采用区块链技术记录每批次锡膏的生产数据(原料批号、工艺参数、检测结果),实现全生命周期追溯。

3. 技术支持:提供定制化工艺优化服务,包括回流焊曲线调试、钢网开口设计、失效分析等,确保客户生产效率最大化。

通过上述材料、工艺、检测的系统性创新,可稳定生产出符合“99.9%高纯度、低杂质、无空洞、焊点光亮如镜”要求

的锡膏产品,满足5G通信、汽车电子、医疗设备等高端领域的严苛需求。

建议进行小批量试产验证,并根据实际生产反馈进一步优化工艺参数。

上一篇:详解锡粉粒度与成分分析

下一篇:详解锡膏小白必懂核心知识点