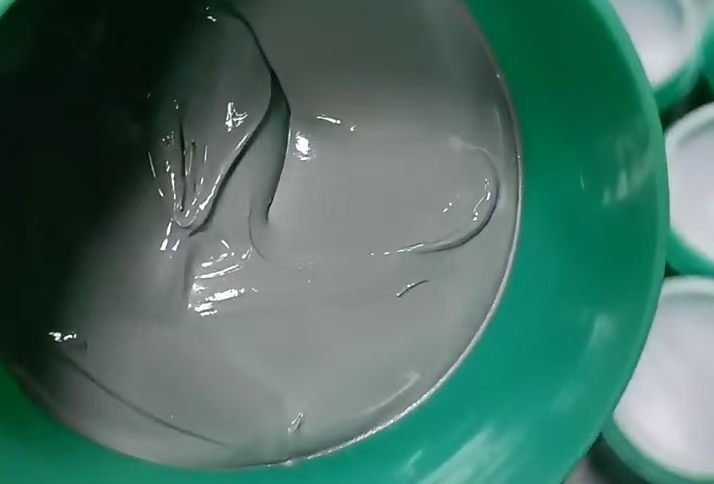

《锡膏关键技术参数对SMT焊接良率的影响分析》

来源:优特尔锡膏 浏览: 发布时间:2025-09-26

SMT焊接良率的核心控制点集中在锡膏参数与工艺、元件的适配性上,参数偏差会直接引发短路、虚焊等显性缺陷,甚至导致长期可靠性失效。

核心参数影响、参数协同作用、优化路径三方面展开分析:

核心技术参数对良率的直接影响;

不同参数的异常会对应特定缺陷类型,且影响程度存在显著差异:

合金成分:决定焊点物理性能与工艺窗口。

主流SAC305(Sn96.5Ag3Cu0.5)适配多数场景,焊点抗疲劳性强;若错用Sn-Pb合金(熔点183℃)焊接无铅PCB,会因界面结合力不足导致焊点脱落,良率可降至70%以下;低温Sn-Bi合金(熔点138℃)虽适配热敏元件,但Bi元素易析出形成脆性相,冷热冲击下开裂率超20%。

焊剂含量:控制焊锡润湿性与残留量,标准占比为10%-12%。含量>12%时,焊后残留易吸附灰尘引发漏电,且回流焊时易产生“焊球”,短路缺陷率上升15%-25%;含量<10%则焊剂无法有效去除焊点氧化层,润湿性差,虚焊、冷焊缺陷率骤增30%以上。

粘度:适配印刷工艺的关键指标,常规范围180-250Pa·s(25℃)。

粘度过高(>250Pa·s)会导致钢网脱模不彻底,出现“少锡”“拉丝”,元件立碑率超10%;粘度过低(<180Pa·s)则锡膏易坍塌,0201等微型元件短路率可达8%,直接拉低整体良率。

颗粒度:需与钢网开孔尺寸匹配,遵循“颗粒直径≤开孔宽度1/3”原则。若0.15mm开孔使用>50μm颗粒,钢网堵塞率超30%,少锡缺陷频发;颗粒过细(<20μm)则比表面积大,易氧化,焊点空洞率上升至15%,影响导电性与散热性。

参数间的协同作用对良率的隐性影响;

单一参数达标无法保证良率,参数间的不匹配会引发“隐性缺陷”:

1. 合金熔点与回流焊温度:若Sn-Bi低温锡膏使用SAC305的回流焊曲线(峰值245℃),会因焊剂过度挥发导致焊点干瘪,良率下降20%;反之,SAC305用低温曲线(峰值200℃),则焊锡未完全熔融,虚焊率超40%。

2. 粘度与印刷速度:高粘度锡膏(220-250Pa·s)搭配高速印刷(>100mm/s),易出现“漏印”;低粘度锡膏(180-200Pa·s)用低速印刷(<30mm/s),则锡膏易堆积,微型元件短路风险升高。

3. 颗粒度与焊剂活性:细颗粒锡膏(20-38μm)氧化程度高,需高活性焊剂匹配;若用低活性焊剂,焊剂无法完全清除氧化层,焊点结合力不足,后期可靠性失效风险增加50%。

基于良率提升的参数优化路径;

通过“精准匹配-动态监控-失效复盘”三步,可将焊接良率稳定在99%以上:

1. 参数预匹配:根据元件类型(如01005微型元件选20-38μm颗粒、低粘度锡膏)、PCB材质(如高频板选低残留焊剂)、回流焊设备(如热风式适配宽熔点合金),确定锡膏参数基准值。

2. 动态监控:生产中用SPC(统计过程控制)系统监控粘度(每4小时测1次)、焊剂含量(每日抽检),颗粒度每批次检测,发现参数偏离阈值(如粘度波动超±10%)立即停机调整。

3. 失效复盘:针对焊接缺陷(如短路),通过焊点切片分析(观察颗粒分布)、焊剂残留检测(判断含量是否异常),反向优化锡膏参数,例如短

路频发时可适当降低焊剂含量或提高粘度。

上一篇:有铅vs无铅锡膏:核心区别与SMT场景选型指南

下一篇:无铅锡膏与有铅锡膏的可靠性对比研究